La limpieza es crucial para cualquier empresa de procesamiento de alimentos. Para asegurarse de que todos los contenedores utilizados para transportar los residuos de pescado a tierra firme vuelven a estar perfectamente limpios, Aquaculture Resources, con sede en Malta, cuenta con la experiencia de ATS BU Washing & Drying Systems Cretel. No sólo diseñaron una línea de lavado y secado adaptada a las necesidades del cliente, sino que también pudieron recurrir a BU Machinery and Automation para suministrar una solución llave en mano con un almacén automatizado.

Excelente reputación en líneas de lavado

Incluso antes de que se construyera el nuevo edificio, Aquaculture Resources ya sabía con quién quería asociarse para la planta de lavado y secado que volvería a dejar perfectamente limpios esos contenedores: Cretel. "Los primeros contactos se establecieron durante la feria Brussels Seafood de 2019, pero no fue hasta 2021 cuando todo se concretó", recuerda Guy Persyn, director de división de Mecatrónica de ATS. "Aquaculture Resources buscaba una solución global. La excelente reputación de Cretelen este mercado de soluciones de limpieza les había llevado hasta nosotros. Pero el hecho de que pudiéramos dar forma al almacén automático subyacente para el almacenamiento y suministro de contenedores al mismo tiempo que nuestras otras unidades de negocio fue el factor decisivo. Una visita de referencia en Irlanda les había convencido de que podíamos cumplir nuestras promesas. El gran reto era encontrar un equilibrio entre almacenar los 120 contenedores de la forma más compacta posible durante el resto del año, pero garantizar un procesamiento y suministro sin problemas durante la temporada alta".

"La excelente reputación deCretelen el mercado de soluciones de limpieza hizo que el cliente acudiera a nosotros".

Guy Persyn, director de la división de Mecatrónica (ATS)

Equilibrio correcto según la contaminación

El lavado de los contenedores de residuos de pescado suele seguir haciéndose manualmente. Un trabajo infernal, además de que no se puede garantizar que todos los contenedores se limpien igual de bien. Por ello, disponer de una instalación de lavado profesional formaba parte de la licencia de explotación de Aquaculture Resources. Las instalaciones de lavado y secado son la marca de Cretel, que también se centra en la recuperación del agua para lograr la máxima eficacia. Se parte de máquinas estándar, que luego se adaptan exactamente a lo que necesita el cliente. Bruno Van Assel, BU de sistemas de lavado y secado Cretel Cretel en ATS. "En esta historia son importantes las dimensiones y el peso de los contenedores. Para asegurarnos de que todo el contenedor se limpiaba adecuadamente, trabajamos con boquillas giratorias que suben en el momento en que el contenedor pasa invertido por la cadena de transporte. También se trataba de encontrar el equilibrio adecuado entre jabón, temperatura, tiempo de lavado y presión en función de la suciedad. En este caso, se trata de aceite y sangre, contaminantes tenaces que pueden provocar la formación de espuma. Por eso, el año pasado realizamos pruebas manuales in situ para garantizar una programación correcta. Después, cuando se entregó la máquina, se ajustó a la perfección".

"Según la suciedad, encontramos el equilibrio adecuado entre el jabón, la temperatura, el tiempo de lavado y la presión".

Bruno Van Assel, BU Sistemas de lavado y secado Cretel (ATS)

Apilamiento y desplazamiento lo más estable posible

Después de lavar y secar los contenedores, se les da un giro de 180º antes de que salgan hacia la apiladora. El apilador levanta los contenedores y los vuelve a dejar cuando llega un nuevo contenedor y se alinea. Aquí es precisamente donde confluyen muchos conocimientos técnicos. "Cuanto mejor se haga el apilamiento, más estables se mueven los contenedores en la lanzadera", explica Michiel De Bolle, de ATS BU Machinery. Por ello, una serie de sensores vigilan este proceso. Una vez alcanzada la altura adecuada (un máximo de tres en temporada alta, un máximo de cuatro para el almacenamiento), salen en el shuttle hacia el lugar correcto. Hay cinco carriles de acumulación y un carril de salida, donde una carretilla elevadora vuelve a preparar los contenedores para el siguiente camión. "La lanzadera alcanza una velocidad de unos 0,5 m/s. Esto es bastante rápido teniendo en cuenta el volumen que transporta y también es necesario para mantener el ritmo de salida para llenar el camión. Una de las principales preocupaciones era garantizar una transferencia suave y fluida. Por ello, se garantizó un solapamiento entre los transportadores de cadena para que la transferencia de las pilas altas fuera siempre estable. Por cierto, los transportadores de cadena son también todos de acero inoxidable para una excelente limpieza".

Automatización compleja, funcionamiento sencillo

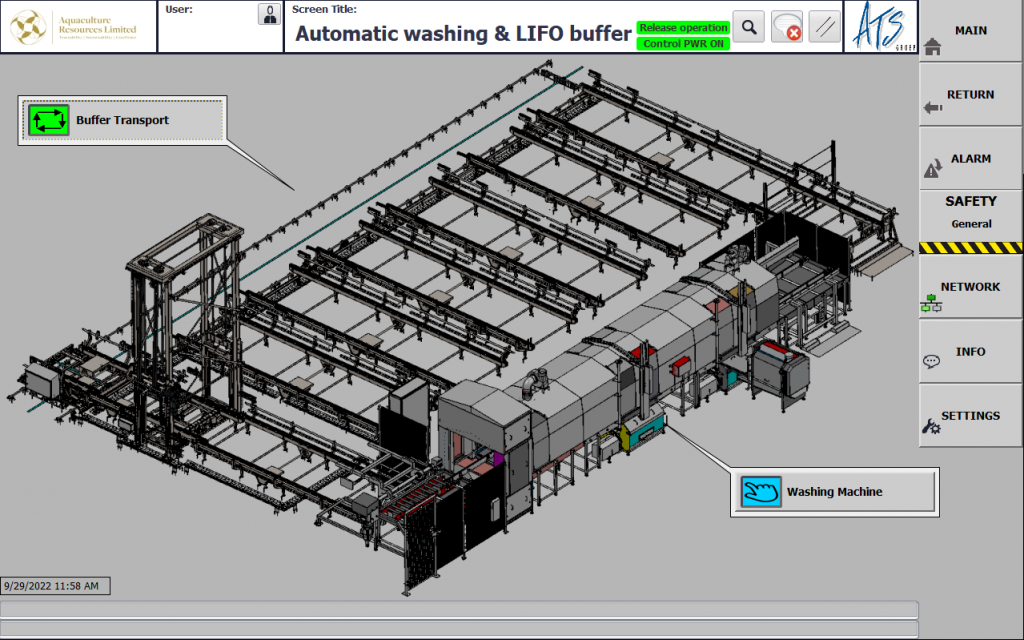

El destino se calcula mediante un sistema de control de tráfico preprogramado. La BU Automation de ATS se encargó del ajuste. "Una maraña bastante compleja de prioridades en el almacén", explica Simon Goovaerts. "Está estructurado de tal manera que el cliente tiene todos los hilos en sus manos, sin necesidad de tener conocimientos profundos de control. Por ejemplo, puede indicar cuándo una vía está defectuosa o en mantenimiento, o cuándo es el momento de guardar los contenedores en el almacén. Además, también puede indicar si las lanzaderas pueden ir directamente a la salida y a qué altura pueden apilarse. Se trata de un sistema automatizado que también vela por la seguridad en todo momento. Lo mismo ocurre con el programa de lavado. De hecho, el operario sólo tiene que pulsar el botón de inicio y la máquina hace el resto para obtener un resultado perfecto. Y también puede seguir la ubicación de cada contenedor en el almacén mediante la visualización en 3D de la instalación de lavado. Al fin y al cabo, está en un recinto cerrado".

"Hicimos un sistema automatizado listo para funcionar que también vela por la seguridad en todo momento".

Simon Goovaerts, BU Automatización (ATS)

Fuerte rendimiento

Toda la instalación se montó en las instalaciones de ATS en Langerbruggekaai. Antes de ponerla en el transporte a Malta, Aquaculture Resources pasó por allí para realizar pruebas de aceptación. "Un enfoque estándar para garantizar que el tiempo de inactividad del cliente se reduzca al mínimo. Al fin y al cabo, todo lo que podíamos probar ya había sido probado y aprobado. El cliente también quedó muy satisfecho con la instalación in situ. En condiciones difíciles, debido a la temperatura, la humedad y el polvo de otras obras, nuestro equipo consiguió cumplir el plazo con un amplio margen. Así que solo puedo estar orgulloso del empuje y el entusiasmo de mi equipo", concluye Persyn.