Le nettoyage est crucial pour toute entreprise de transformation alimentaire. Pour s'assurer que chaque conteneur utilisé pour transporter les déchets de poisson vers le continent est à nouveau parfaitement propre, la société Aquaculture Resources, basée à Malte, compte sur l'expertise d'ATS BU Washing & systèmes de séchage Cretel. Ils ont non seulement conçu une ligne de lavage et de séchage adaptée aux besoins du client, mais ils ont également pu faire appel à BU Machinery and Automation pour fournir une solution clé en main avec un entrepôt automatisé.

Excellente réputation dans les lignes de lavage

Avant même que le nouveau bâtiment ne soit en place, Aquaculture Resources savait avec qui elle voulait travailler pour l'installation de lavage et de séchage afin que les conteneurs soient à nouveau parfaitement propres : Cretel. "Les premiers contacts ont été établis lors du Brussels Seafood fair en 2019, mais ce n'est qu'en 2021 que tout est devenu concret", se souvient Guy Persyn, division manager Mechatronics chez ATS. "Aquaculture Resources était à la recherche d'une solution globale. L'excellente réputation de Cretelsur ce marché pour les solutions de nettoyage les avait amenés jusqu'à nous. Mais le fait que nous puissions façonner l'entrepôt automatique sous-jacent pour le stockage et la fourniture de conteneurs en même temps que nos autres unités commerciales a été le facteur décisif. Une visite de référence en Irlande les a convaincus que nous pouvions tenir nos promesses. Le grand défi consistait à trouver un équilibre entre le stockage des 120 conteneurs de la manière la plus compacte possible pendant le reste de l'année, et la garantie d'un traitement et d'un approvisionnement sans heurts pendant la haute saison".

"L'excellente réputation deCretelsur le marché des solutions de nettoyage a amené le client à nous contacter.

Guy Persyn, responsable de la division Mécatronique (ATS)

Un juste équilibre en fonction de la pollution

Le lavage des conteneurs de déchets de poisson se fait encore souvent à la main. Un travail d'enfer, sans compter qu'il n'est pas possible de garantir que chaque conteneur est nettoyé de la même manière. La mise en place d'une installation de nettoyage professionnelle faisait donc partie du permis d'exploitation d'Aquaculture Resources. Les installations de lavage et de séchage sont la marque de fabrique de Cretel, qui met également l'accent sur la récupération de l'eau pour une efficacité maximale. Le point de départ est constitué par des machines standard, qui sont ensuite adaptées exactement aux besoins du client. Bruno Van Assel, BU Washing & systèmes de séchage Cretel chez ATS. "Les dimensions et le poids des conteneurs sont importants dans cette histoire. Pour s'assurer que l'ensemble du conteneur était correctement nettoyé, nous avons travaillé avec des buses rotatives qui se lèvent au moment où le conteneur passe à l'envers sur la chaîne de transport. Il s'agissait également de trouver le bon équilibre entre le savon, la température, le temps de lavage et la pression en fonction de la salissure. Dans le cas présent, il s'agit d'huile et de sang, des contaminants tenaces qui peuvent provoquer la formation de mousse. C'est pourquoi, l'année dernière, nous avons effectué des tests manuels sur place pour nous assurer que la programmation était correcte. Celle-ci a ensuite été affinée lors de la livraison de la machine".

"En fonction des salissures, nous avons trouvé le bon équilibre entre le savon, la température, le temps de lavage et la pression."

Bruno Van Assel, BU Lavage & systèmes de séchage Cretel (ATS)

Empilage et déplacement aussi stables que possible

Après avoir été lavés et séchés, les conteneurs sont retournés à 180° avant de partir vers l'empileur. L'empileur soulève les conteneurs et les dépose à nouveau lorsqu'un nouveau conteneur arrive et est aligné. C'est précisément là qu'interviennent de nombreuses compétences. "Plus l'empilage est bien fait, plus les conteneurs se déplacent de manière stable sur la navette", explique Michiel De Bolle d'ATS BU Machinery. Un certain nombre de capteurs surveillent donc ce processus. Une fois la bonne hauteur atteinte (maximum trois pendant la haute saison, maximum quatre pour le stockage), ils partent sur la navette vers le bon endroit. Il y a un choix de cinq voies tampons et une voie de sortie, où un chariot élévateur prépare à nouveau les conteneurs pour le camion suivant. "La navette atteint une vitesse de 0,5 m/s environ. C'est assez rapide compte tenu du volume qu'elle transporte et c'est également nécessaire pour suivre le rythme de la sortie pour remplir le camion. L'une des principales préoccupations était d'assurer un transfert doux et régulier. Un chevauchement entre les convoyeurs à chaînes a donc été prévu pour que le transfert des hautes piles soit toujours stable. Par ailleurs, les convoyeurs à chaînes sont entièrement en acier inoxydable pour une excellente nettoyabilité."

Automatisation complexe, utilisation simple

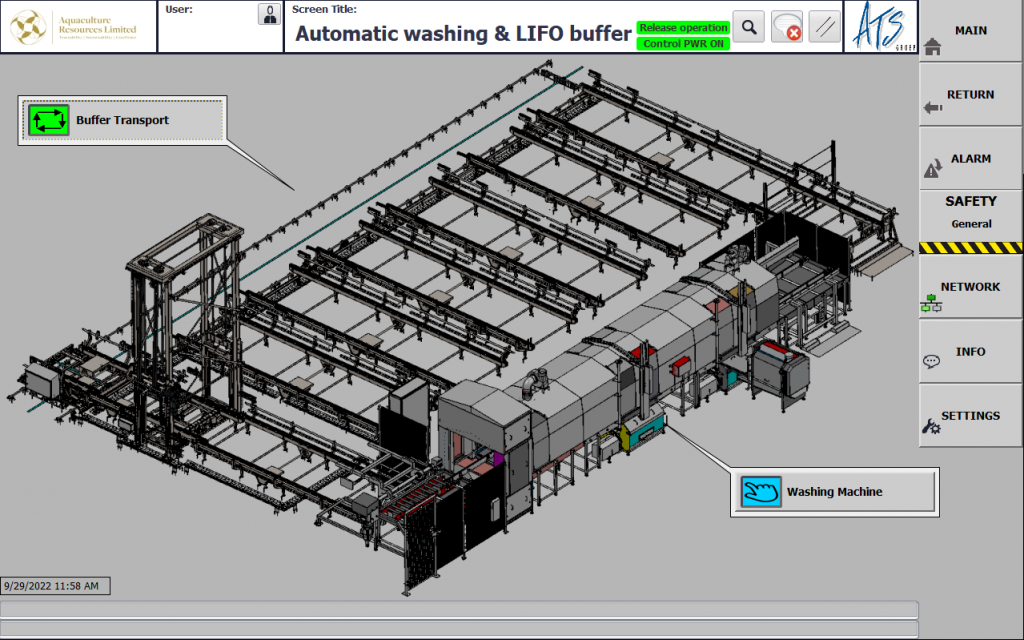

La destination est calculée à l'aide d'un système de contrôle du trafic préprogrammé. La BU Automation d'ATS s'est chargée de l'ajustement. "Un enchevêtrement assez complexe de priorités dans l'entrepôt", explique Simon Goovaerts. "Il est structuré de manière à ce que le client garde toutes les ficelles entre ses mains, sans avoir lui-même besoin de connaissances approfondies en matière de contrôle. Il peut par exemple indiquer quand une voie est défectueuse ou en cours de maintenance ou quand il est temps de ranger les conteneurs pour le stockage. Il peut également indiquer si les navettes sont autorisées à aller directement à la sortie et à quelle hauteur elles peuvent être empilées. Nous en avons fait un système automatisé prêt à l'emploi qui veille également à la sécurité à tout moment. Il en va de même pour le programme de lavage. En fait, l'opérateur n'a qu'à appuyer sur le bouton de démarrage, et la machine fait le reste pour un résultat parfait. Il peut également savoir où se trouve chaque conteneur dans l'entrepôt grâce à la visualisation 3D de l'installation de lavage. Après tout, il s'agit d'un espace clos".

"Nous avons réalisé un système automatisé prêt à l'emploi qui veille également à la sécurité à tout moment."

Simon Goovaerts, BU Automatisation (ATS)

Une performance solide

L'ensemble de l'installation a été assemblé sur le site d'ATS à Langerbruggekaai. Avant qu'elle ne soit mise sur le transport vers Malte, Aquaculture Resources est passée pour des tests d'acceptation. "Une approche standard pour s'assurer que les temps d'arrêt des clients puissent être réduits au minimum. Après tout, tout ce que nous pouvions tester avait déjà été testé et approuvé. Le client a également été extrêmement satisfait de l'installation sur site. Dans des conditions difficiles, en raison de la température, de l'humidité et de la poussière provenant d'autres travaux, notre équipe a réussi à respecter le délai avec une grande marge. Je ne peux donc qu'être fier du dynamisme et de l'enthousiasme de mon équipe", conclut M. Persyn.